平煤神马管理和技术创新双管齐下

节能降碳改造案例之十二

河南平煤神马电化有限公司(以下简称“河南电化”)是中国平煤神马集团混合所有制企业委托经营管理试点单位,中国电石工业协会副理事长单位。公司位于河南省汝州经济技术开发区,投产于2011年,配套8座30000kVA密闭电石炉、4台日产400吨双梁式石灰窑、1台日产400吨回转式石灰窑、1台日产600吨回转式石灰窑,具有年产45万吨电石、86万吨石灰生产能力,是中国平煤神马集团煤、电、电石、PVC“四位一体”产业链条中的重要环节。

近年来,河南电化坚持质量效益这一中心,以成本控制为核心,以标准化管理为主抓手,以绩效考核为突破口,不断深化管理提升活动,在安全环保稳定的基础上,大力推进技改创新和降本增效,实现了生产效率和效益的全面提升,使委托经营管理顺利推进并取得明显成效。公司多次获得中国石油和化工行业“管理创新成果一等奖”“全国重点耗能产品(电石)能效领跑者标杆企业”“十三五节能先进单位”,以及汝州市“五一劳动奖状”“市长质量奖”“工业经济优秀企业”“安全生产先进企业”“环境保护先进企业”等荣誉称号,成立汝州市电石工程技术研究中心,拥有11项发明和实用新型专利,通过了质量、能源、环境和职业健康安全管理体系认证。2021年,全年完成电石折标产量43.09万吨,电石单位产品电炉电耗3100千瓦时/吨,电石单位产品综合能耗806千克标准煤/吨。 公司节能降碳主要措施如下:

(一)实施全员绩效考核,提升精细化管理水平

河南电化进一步深化对标管理,推动全员绩效考核,从生产经营各个环节强化成本控制,提高整体精细化管理水平。结合生产实际,调整生产组织架构,优化岗位人员配置,形成以电石生产为核心,石灰生过烧控制为重点,各辅助单位、职能部室责、权、利有机结合的高效、安全生产服务保障体系,提高生产组织效率,持续推进工效挂钩,做到薪酬与产量、指标、消耗等挂钩,按劳取酬,岗变薪动,充分调动员工的工作积极性,激发内生动力。

细化生产经营全过程控制,严抠各项成本消耗。供应方面,原产地选货,源头控制质量,杜绝不合格原料入场,加强原材料进厂监管力度,形成原料采购、接收车间、质检化验、监察督察等联合执法管控,加大了不合格原材料的退货、扣款力度;销售方面,了解分析市场行情,把握市场价格,利用区位优势,加大市场开发力度,选择优质客户;生产方面,围绕“维护生产系统平衡,实现稳产高产”目标,不断改进生产组织模式,提高员工操作技术水平,优化生产工艺及原料配比,提高电石和石灰产品的产量、质量,逐步将各类原料吃干榨净,实现各项副产品(粉末)的综合利用,炭材和石灰石原料利用率达到100%,既实现环保达标,又降本增效;设备方面,强化设备管理和修旧利废,加强设备的巡检和维护,提高设备运转率,鼓励各单位大力开展修旧利废活动,细算经济账,严控材料费支出。

(二)实施技术创新,提升节能降碳水平

河南电化公司瞄准国内电石行业先进的节能降耗技术,结合企业实际情况,实施了多项重大节能降耗技术改造项目,并取得显著成效。

1.固废资源综合利用配套日产1000吨活性石灰项目:项目采用的原料和燃料均是生产过程中产生的副产品,具有综合利用固体废物资源、能源、节能、环保的积极意义。项目实施后,在保证回转窑石灰品质的情况下,又起到了稳定和提高双梁窑石灰品质的作用,为电石生产提供了稳定可靠、高质量的活性石灰,促进了电石炉的安全稳定运行,电石电耗、生产成本明显降低,石灰也可作为产品外销,收到了降本增效的良好效果。

2.炭材干燥系统工艺优化:提高了单台干燥机的干炭产量(原设计4台干燥系统运行,实施后1台干燥系统即可满足生产需要)、进场原料的卸车效率、炭材原料的利用率,减少了电耗、人工和铲车费用,实现了整个炭材干燥系统的高效运行。

3.电石炉净化灰回收焚烧利用系统:电石炉净化灰含有10%左右的炭粉及12%左右的挥发分,热值达到1000千卡/千克,可代替现用粉料兰炭作为烘干用燃料,每年可以节约成本数百万元,节约数千吨标准煤,现场环境得以大幅度改善。

4.双梁窑导热油余热利用改造:将双梁式气烧石灰窑导热油系统的余热用于厂区供暖、职工洗浴及压缩空气和气柜冬季低温时段伴热,每年可以节约蒸汽8000吨(22099吉焦)左右,节约标准煤700余吨。原导热油散热器轴流风机为5台,余热回收后,每年也可以节约大量电力。

5.电石炉电极液压系统储能改造:改造后液压动力系统由1组油泵向蓄能系统提供液压能,蓄能系统分别控制3组电极升降、夹紧和压放,1组油泵备用。油泵间隙运行,每天累计运行时间不超过1.5小时,8台电石炉每年可节约电力100千瓦时左右,每年可节约标准煤200吨左右。

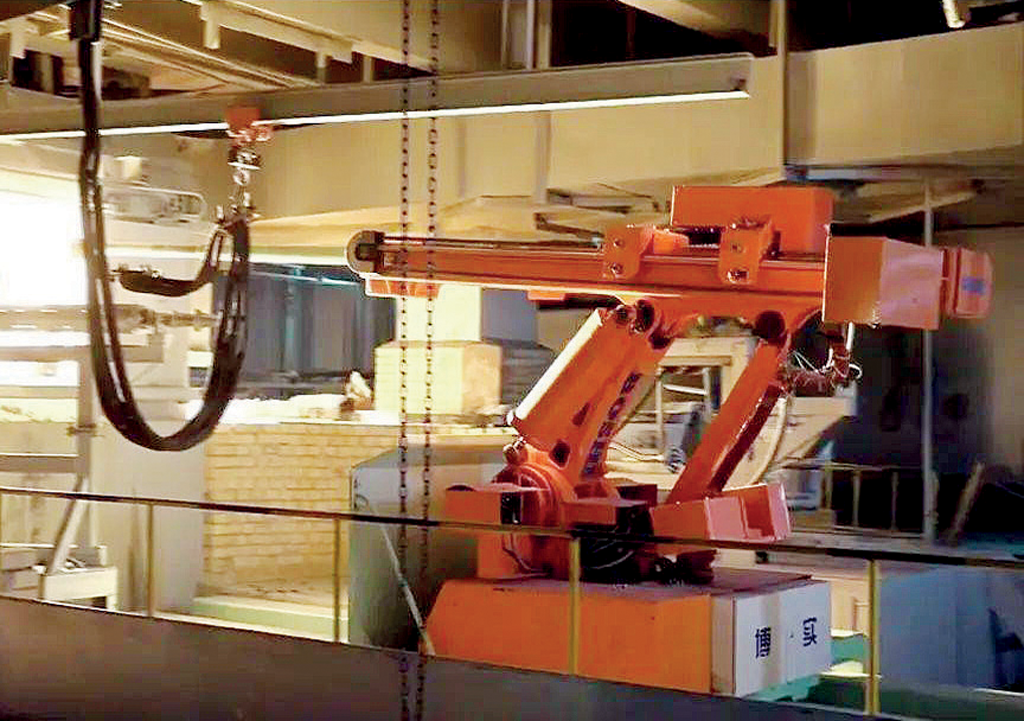

6.集中控制及出炉机器人改造:将分散在厂区的各中控室控制信号通过光纤引至集中控制室,完善视频监控系统,实现生产系统的集中控制,同时在电石炉安装出炉机器人,实现出炉作业的远程控制,减少现场作业人员,提高安全系数。

目前,河南电化正在组织实施的节能降碳环保新项目有:

1.回转窑废气余热用于兰炭立式烘干项目:项目采用立式烘干工艺,可降低兰炭烘干过程中的破碎率,提高兰炭利用率,有利于电石炉透气性、减少塌料、稳定炉况,可100%利用石灰回转窑废气余热烘干兰炭,实现零燃料烘干兰炭,降低烘干成本。立式烘干可减少炭粉损失、燃料使用,并可实现石灰窑碳中和。

2.厂区除尘灰等固体物料密闭收集系统:根据公司环保A类企业创建需要,按照环保A类企业建设标准要求,新建厂区除尘灰等固体物料密闭收集系统,将厂区内出炉口、环形加料机、厂房排烟、石灰、兰炭、石灰窑等各点除尘灰、热风炉炉渣、石灰筛下物等根据物料成分分类密闭输送、集中贮存,以提高固废利用率和附加值,避免二次扬尘,改善现场环境。

(三)实施环保升级改造,开展“绿色工厂”创建活动

河南电化根据绿色工厂评价要求制定了绿色工厂建设方案,完善软硬件建设,完成质量、能源、环境、职业健康安全管理体系认证,开展能耗在线监测系统建设,实施余热综合利用改造,安装废气在线监测设备,完成石灰窑、炭材干燥、电石炉出炉口主除尘器环保升级改造,安装回转窑低温SCR脱硝装置,采用低氮燃烧技术对石灰窑和热风炉进行改造,降低氮氧化物源头产生量,对原料堆场进行大棚密闭和抑尘喷雾系统改造,对电石炉厂房排放烟尘进行捕集除尘,卸灰点采用气力输送后集中卸灰,对卸灰点实施密闭改造,减少和避免二次扬尘和无组织排放,全厂除尘器、绿化和卫生实行管家式专业外包,实施厂区绿化、亮化和废水零排放改造,改善厂区环境。

(安延雷 牛洪亚)